テスラ、次の一手は生産大変革 「EV製造コスト半分に」

テスラが3月1日に米テキサス州の本社で開いた投資家向け説明会。質疑応答も含めて約3時間半に及んだ長丁場のイベントで、特に参加者の耳目を集めたのが、自動車の生産革新プランだった。しかも、いつ実現するかは分からないアイデア段階という代物ではなく、この日の説明会で正式発表したメキシコ工場に新たな生産方式を導入する方針を示した。

従来の自動車工場では、まずプレス加工で造られた床、屋根、ドアパネルなど骨格部品が溶接され、車体が形づくられる。これが塗装された後にドアがいったん取り外され、内装品など数千点に上る部品を順次取り付ける。

運転席前方のメーター類やオーディオなどで構成する「コックピットモジュール」はドアを外してできた開口部から組み込む。つり上げた車体の下にエンジンやトランスミッション(変速機)といった動力装置や足回り部品などをセットし、車体を下ろして組み付ける。最後にドアを再び取り付ける――。

これは自動車工場の組み立てラインで見られる日常風景だ。テスラはこの製造プロセスを問題視する。狭い開口部に人やロボットが入り込こんで内装品などを取り付ける工程は確かに複雑だ。ドアを付けたり外したりするのも非効率で、しかも組み立て工程は一直線に並んでいるため、どこかでトラブルが生じると全体が止まる。

「これではダメだ」。テスラのエンジニアリングを担当するバイスプレジデントのラーズ・モラビー氏は説明会でこう述べ、「(米フォード・モーターの創設者)ヘンリー・フォードがこの生産方式を発明して既に100年が経過している。変えることは容易ではないが、規模を拡大していくためには製造の在り方を考え直す必要があった」と話した。

テスラが提唱する新たな生産方式とは

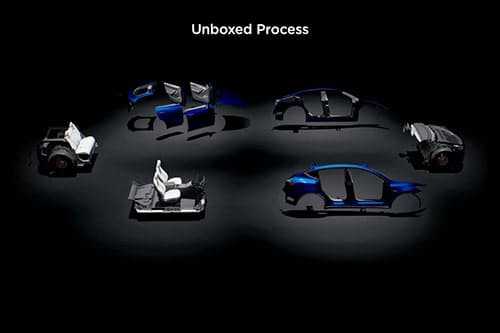

そこでテスラがイメージ映像で示したのが「アンボックストプロセス」と呼ぶ新たな生産方式だった。

従来のように骨格部品を溶接して車体を造ったり、塗装したりはしない。まず車を車両前部、後部、底部、ドアとフロントフードなど、6つほどの大きなブロックに分け、それぞれを別々に組み立てる。

シートなどの内装品やタイヤ、モーターなどもブロックごとにあらかじめ取り付けてしまい、塗装も必要に応じてそれぞれ施す。こうして「半完成品」となったブロックをガチャンと組み合わせれば車が出来上がるという寸法だ。長い組み立てラインは要らなくなる。

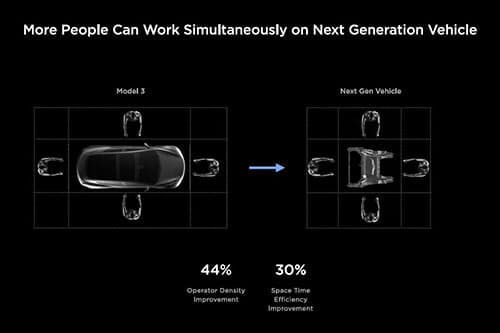

同時並行で様々なブロックを生産することで効率を高める――。これが、テスラが提唱する新生産方式の核心だ。ブロックごとに生産することで、ロボットや人が作業しやすくなる効果もあるという。さらに、どこかのブロックの生産ラインがトラブルで止まってしまっても全体には影響しにくくなる。

「当然の常識」を打ち破るか

この手法を導入することにより、EV1台当たりの製造コストは半減し、生産のために必要な工場の床面積は4割程度縮小するとテスラは主張する。従来よりもコンパクトな工場で、コストを大幅に削減したEVを量産できるというわけだ。

自動車生産の100年にわたる歴史を塗り替えるほどの革新が実現するのか、現段階ではまだ不透明だ。ただ業界に詳しい関係者は「既存の自動車メーカーにとって従来の生産方式は『当然の常識』で、これを根本から変えようとする発想自体がなかった」と指摘する。

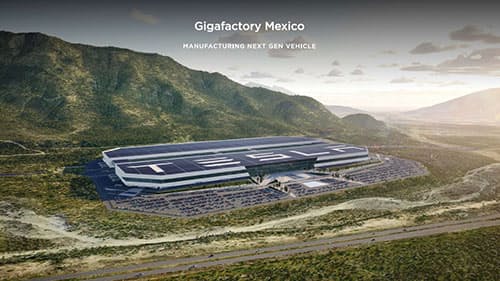

新たな生産方式を導入するのは、メキシコ北部ヌエボレオン州に建設する新工場だ。テスラにとって5カ所目の生産拠点で、米国外では中国・上海、独ベルリンに続く3カ所目となる。まずメキシコ工場で新たな生産方式を確立した上で、ほかの工場にも水平展開していく考えとみられる。

次世代EVの具体的な投入時期や価格などを明らかにしなかったため、投資家の間では失望も広がった。ただ、今回の説明会では生産革新のほかにも、高価なレアアース(希土類)を一切使用しないモーターなど次世代車の低価格化に向けた様々な計画が明らかにされた。実現すれば300万円前後の普及価格帯のEVが登場する可能性はありそうだ。

生産革新で増える戦略の選択肢

「(テスラ車の)価格と需要との関係について、実はよく分かっていなかった」。説明会でマスク氏はこう明かした。2022年から23年にかけて、テスラは主要市場で価格を引き下げることで需要を喚起した。この経験から「価格をわずかに変えただけでも需要に大きな影響を与えるということを学んだ」(マスク氏)のだという。

足元ではEVに不可欠な車載電池の供給が需要に追い付いていない。そのため低価格の量産車を開発したとしても、それに見合うだけのEVを供給することは難しいだろう。ただコスト競争力を高めておけば、需要が後退する局面で価格を引き下げて購買意欲を刺激することもできるし、需要が堅調であれば価格を据え置いて高い利益率を謳歌することもできる。

日本車メーカーがEV市場でのシェア獲得に四苦八苦するのを尻目に、テスラは次世代のEVや次世代のEV工場の実現へ手を打とうとしている。車載電池を潤沢に調達できるようになれば、一気に市場を押さえにいくことも可能だろう。低価格車を開発できれば、これまで富裕層を相手にしてきたテスラにとって市場での支配力を増す大きな武器になるのは間違いない。

EVの量産などを巡る「できるわけない」との冷ややかな声を乗り越えてEVのトップランナーの地位をつかみ取ったテスラとマスク氏。ライバル企業はテスラが生産革新に成功する前提で対抗策を考えたほうがいいかもしれない。日本の自動車メーカーが手をこまぬいている時間は一層なくなったといえるだろう。

(日経ビジネス 飯山辰之介)

[日経ビジネス電子版 2023年3月22日の記事を再構成]

関連リンク

企業経営・経済・社会の「今」を深掘りし、時代の一歩先を見通す「日経ビジネス電子版」より、厳選記事をピックアップしてお届けする。月曜日から金曜日まで平日の毎日配信。